X1000

工業用途大容量3Dプリンター

工業用3DプリンターであるX1000は、工業グレードにて大きな造形物の作成と、1回の造形で複数個の造形物を作成する為に開発されました。造形スペースの寸法は1000mm×800mm×600mmであり、ユーザー様からの様々なニーズを反映した作りとなっております。

特徴

- タイムアウト機能付きインテリジェントフィラメントマネージメントシステム

- 非接触型エンドスイッチ

- デュアルプリント

- 一体型エクストルーダーノズルクリーンアップ機能

- タッチパネルディスプレイ

- ウェブベースで操作可能、OSに依存しない

- 造形品の高い品質を維持する換気装置付

- 大容量の造形スペース

- ウェブカムを使用しながらの造形制御

- ネットワーク対応

仕様

| 造形容量 | 1000mm × 800mm × 600mm |

|---|---|

| 積層ピッチ※ | 100μ-600μ |

| 位置精度 (X/Y、Z軸) |

±50μ、±20μ |

| ノズル直径 | 真ちゅう:0.8mm(標準)1.0mm/0.6mm/0.4mm (別途硬化鋼オプション有) |

| 造形スピード (0.4mmノズル使用時) |

10-150mm/秒 |

| ヘッドスピード | 10-300mm/秒 |

| 最大温度 | 290℃ |

| フィラメント直径 | 1.75mm |

| フィラメント オプション |

PLA、Performance PLA、PVA、Laywood |

| エクストルーダー タイプ |

ダイレクトドライブDD3エクストルーダー |

| ホットエンド | フルメタルホットエンド(最大加熱温度290℃) |

| 造形チャンバー | クローズド(非加熱) |

| 3D造形技術 | FFF(Fused Filament Fabrication) |

| ファイル転送方法 | 液晶ディスプレイ、WifiもしくはLAN経由での造形 |

| ソフトウェア | Simplify3D |

| 電源 | 400V 3相 |

| 装置概算寸法 (高さ×幅×奥行き) |

2,500W |

| 装置概算重量 | 1320mm × 1725mm × 1500mm |

| 安全装備 | フィラメントマネージメント(Stop+Go機能) 緊急停止スイッチ 密閉された配電盤 ドアロック付造形チャンバー CO2消化システム(オプション) |

| オプション | DD3デュアルエクストルーダー、ヒートベッド、CO2消化システム、ノズル |

備考)※が付いている箇所は装置の構成により、異なります。

活用事例

- 自動車/プロトタイピング

- TAKATA PlasTec GmbH はGerman RepRap社製X1000 3Dプリンターを用いて自動車用内装部品の試作品を造形…続きを読む

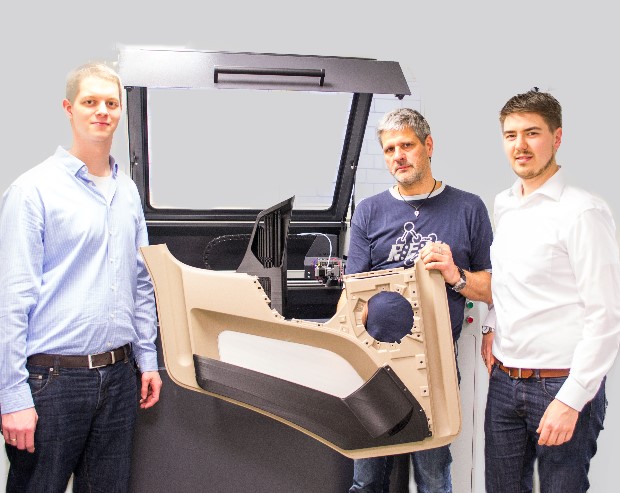

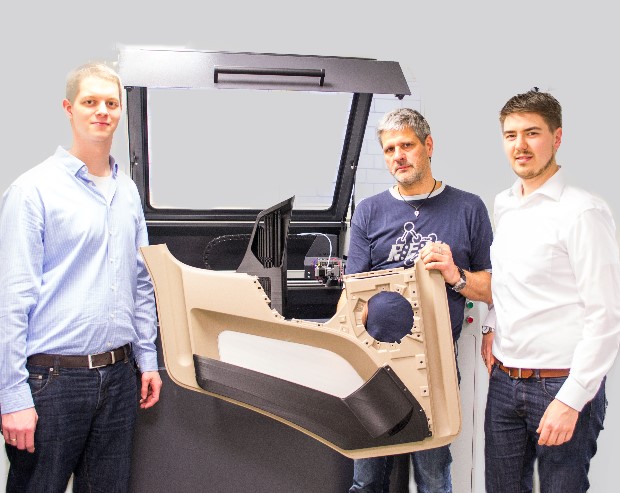

X1000を用いて自動車用内装部品の試作品を造形

2016年2月、独国フェルトキルヘン – TAKATA PlasTec GmbH はGermanRepRap社製X1000 3Dプリンターを導入し、 大幅な開発費用と試作品の製造時間の削減に成功しました。試作品を迅速にそして安価に仕上げることで、 同社はこれにより浮いた時間と費用をコンセプトテストに使うことが出来るようになりました。 このテスト結果は製品の製造準備とサポートの確立を簡潔に素早く行う為に使用されます。 “外部への委託費用が削減出来、現在では従来では高額な費用の為社内の承認が下りなかったような部品の造形も行えるようになりました”と、 TAKATA PlasTec GmbHのアプリケーションエンジニアリングマネージャーのKevin Rogers氏は語ってくれました。

寸法の大きな物を3Dプリンターにて出力する際の一番の挑戦は最適な造形準備です。 造形時間は熟練された知識と造形範囲内での造形物の位置決めにより最小限に止められ、 尚且つ造形結果の向上にも繋がります。“X1000は産業用途に最適化された装置であり、 TAKATA PlasTec GmbH が要求する製品サイズをカバー出来る、最初の3Dプリンターです。 私どもの3D造形に関する長年の経験がここで生かされ、TAKATA PlasTec GmbHが弊社のX1000を 選んでいただいたことに感謝致します”と、GermanRepRap社CEOのFlorian Bautzは言及しております。 TAKATA PlasTec GmbHは自動車関連の内装及び外装プラスチック製品の開発と製造を手掛けており、 ダイムラーAG、スカニア、ダフ等の顧客を抱えております。製品としては、トラック用ドアパネル、 内装及び外装トリム、家電製品のプラスチック製部材が挙げられます。3Dプリンターを用いることで、 社内もしくは顧客先での取付試験やコンセプトテストを行う為のサンプル部品が、開発段階で作成出来るようになります。